Brennkrafthammer

Fritz

Gockerell entwickelte neben Verbrennungsmotoren für Fahrzeuge oder Motorräder

auch Antriebselemente für anderweitige Anwendungen. Diese Erfindung des

Brennkraft-Hammers hatte er als Patentschrift vorbereitet, jedoch nicht an das

Patentamt eingereicht. Eine in München ansässige größere Baumaschinenfirma hat

bis heute einen Brennkraft-Hammer im Programm. Vermutlich war es hier wieder

einmal so, dass er das ganze Konstruktionspaket verkaufte, um den

Lebensunterhalt bestreiten zu können.

Fritz

Gockerell entwickelte neben Verbrennungsmotoren für Fahrzeuge oder Motorräder

auch Antriebselemente für anderweitige Anwendungen. Diese Erfindung des

Brennkraft-Hammers hatte er als Patentschrift vorbereitet, jedoch nicht an das

Patentamt eingereicht. Eine in München ansässige größere Baumaschinenfirma hat

bis heute einen Brennkraft-Hammer im Programm. Vermutlich war es hier wieder

einmal so, dass er das ganze Konstruktionspaket verkaufte, um den

Lebensunterhalt bestreiten zu können.

In dem folgenden Exposé erklärt Fritz Gockerell die

Funktionsweise: Die Erfindung bezieht sich auf einen Brennkrafthammer,

der nach Art des zum Aufbrechen von Straßen und bei Abbrucharbeiten

üblicherweise verwendeten Drucklufthammers ausgebildet ist, in gleicher Weise

auch gehalten und betätigt werden soll, jedoch statt des Druckluftantriebes

einen Brennkraftantrieb aufweist, der dem Gerät einen wesentlich erhöhte

Schlagkraft verleiht und die für Drucklufthämmer übliche und notwendige

Ausrüstung mit einem Diesel-Luftkompressor entbehrlich macht. Es sind sehr viele

Vorschläge bekannt geworden, aber die der Verwirklichung entgegenstehenden

Schwierigkeiten sind so groß, dass es bisher nicht zu brauchbaren Ausführungen

kam. So zum Beispiel konnte für das Starten trotz Druckluft kein befriedigendes

Ergebnis erreicht werden. Das Gewicht des freifliegenden Kolbens in die

Zündstellung zu bringen, wobei die Verdichtung zu überwinden ist, gelingt zwar,

aber die weiter folgende Zündung kommt nicht zustande, weil bei diesem ersten

Hub eine Gemischansaugung noch nicht eintreten kann. Es wurde daher eine

Einrichtung geschaffen, welche unter Benützung der aus einer Luftflasche

entnommene Druckluft den Freikolben einige Mal auf- und ab bewegte. Dies brachte

den Mangel mit sich, dass die beim Abwärtshub in den Zylinder mit einströmender

Luft sich mit dem nun inzwischen angesaugten Benzin-Luftgemisch mischte, wodurch

infolge des Luftüberschusses die Zündung versagte. Auch wurde beobachtet, dass

der, durch die Druckluft sehr schnell nach oben fliegende Kolben auf Grund der

schnellen Verdichtung die Luft nicht ionisierte, was ebenfalls eine Zündung

verhindert. Bekanntlich kann auch ein normaler Brennkraftmotor (Vergasermotor)

nicht mit einer halben Umdrehung in Betrieb gesetzt werden. Diese Erscheinungen

zwangen zu neuen Lösungen und sichern mit der Erfindung die Beseitigung aller

Mängel.

Es geht dabei im Wesentlichen um die Benützung eines

Zweitaktmotors zur Erzeugung des Treibmittel für den Antrieb des freifliegenden

Schlagkolbens, unterscheidet sich jedoch vom normalen Zweitakt insofern, als

dieser Motor mit einer besonderen Ventilsteuerung arbeitet. Diesbezüglich ist

zwar auch eine Ausführung bekannt geworden, bei welcher in einem Zylinder zwei

Kolben laufen und zwar wirkt dabei der untere Kolben zum Schlagen, aber sein Weg

ist sehr kurz und wird mit einem Motor mit angetriebenem Luftkompressor mit

dessen erzeugter Druckluft zurückgeführt. Die Schlagleistung ist dabei sehr

gering, infolge der hieraus resultierenden geringen Geschwindigkeit des

Schlagkolbens. Die Schlagarbeit, welche mit A bezeichnet wird, hat die Formel M

x v² /2. Es ist daraus ersichtlich, dass ein großer Kolbenweg die Schlagkraft

wesentlich erhöht, auch wenn M unverändert bleibt. Dabei läuft der Motor der

bekannten Ausführung mit 2400 Umdr./min., was deshalb zulässig ist, weil der

Schlag auf das Werkzeug gering ist. Für einen schweren Aufbruchhammer wäre es

nicht zulässig, mit so hoher Drehzahl – diese ist gleich der Schlagzahl – zu

arbeiten. Demgegenüber arbeitet der Hammer der Erfindung mit 900 bis maximal

1200 Schlägen auf das Werkzeug. Um nun die geforderte hohe Schlagleistung zu

erreichen, muss das Hubvolumen des Motors grösser sein. Der Motor ist der

Bauhöhe wegen im Zylinderdurchmesser größer, sein Hub kleiner als der

Zylinderdurchmesser. Der Hub des Motors spielt jedoch hier keine Rolle, weil

seine Brenngase erst im Zylinder des Hammers ausgenützt werden, was zu der

bereits erwähnten speziellen Ausführung des Zweitaktmotors geführt hat. Vorweg

sei darauf hingewiesen, dass von den Brenngasen des Motors nur derjenige Anteil

entnommen wird, welcher zur Deckung der Reibungsarbeit erforderlich ist, während

der Rest der Gase – etwa 80% - zum Antrieb des Schlagkolbens verbleiben. Die

Rückführung des letzteren geht den bisherigen Schwierigkeiten dadurch aus dem

Weg, dass dieser Kolben keine Verdichtung zu überwinden hat. Dies bringt weiter

den Vorteil mit sich, dass die Rückführung des Kolbens mit einer Feder erfolgen

kann.

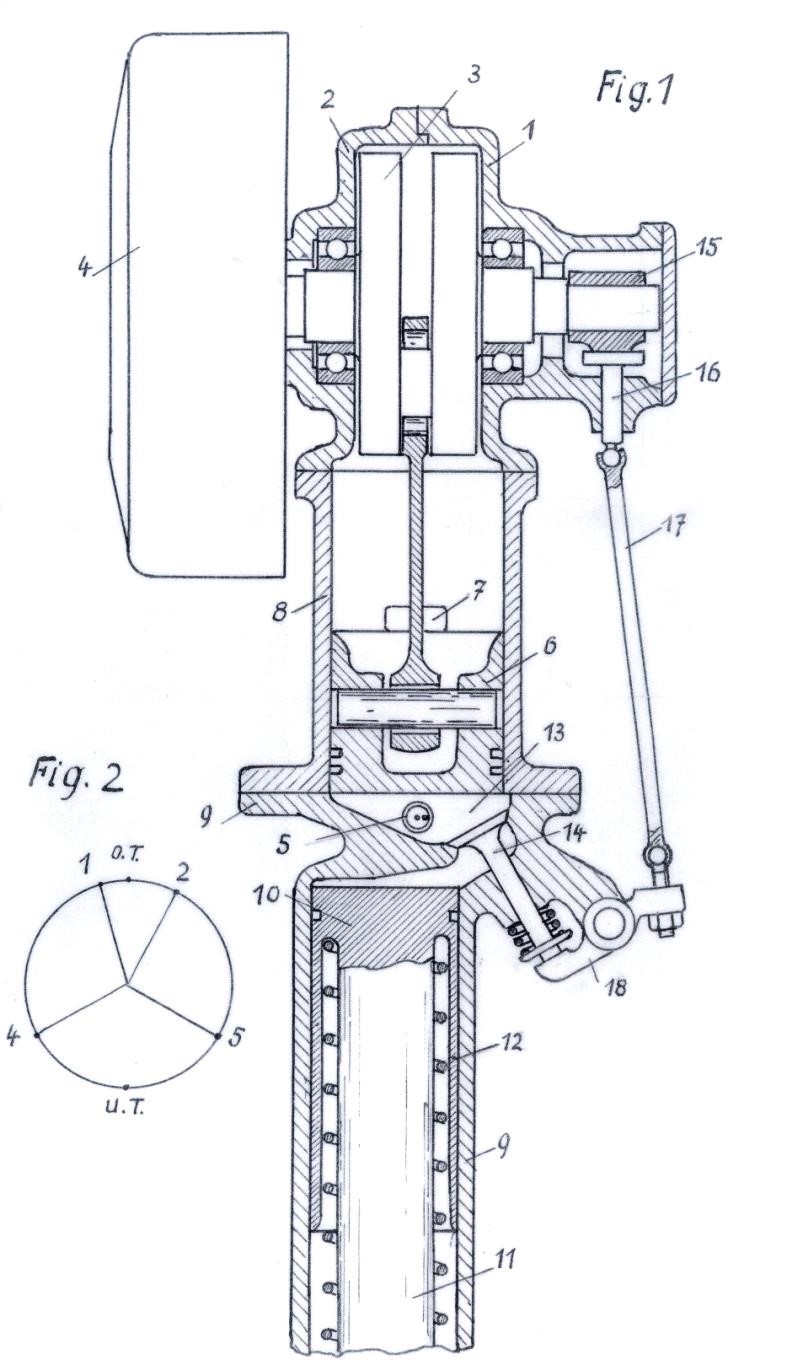

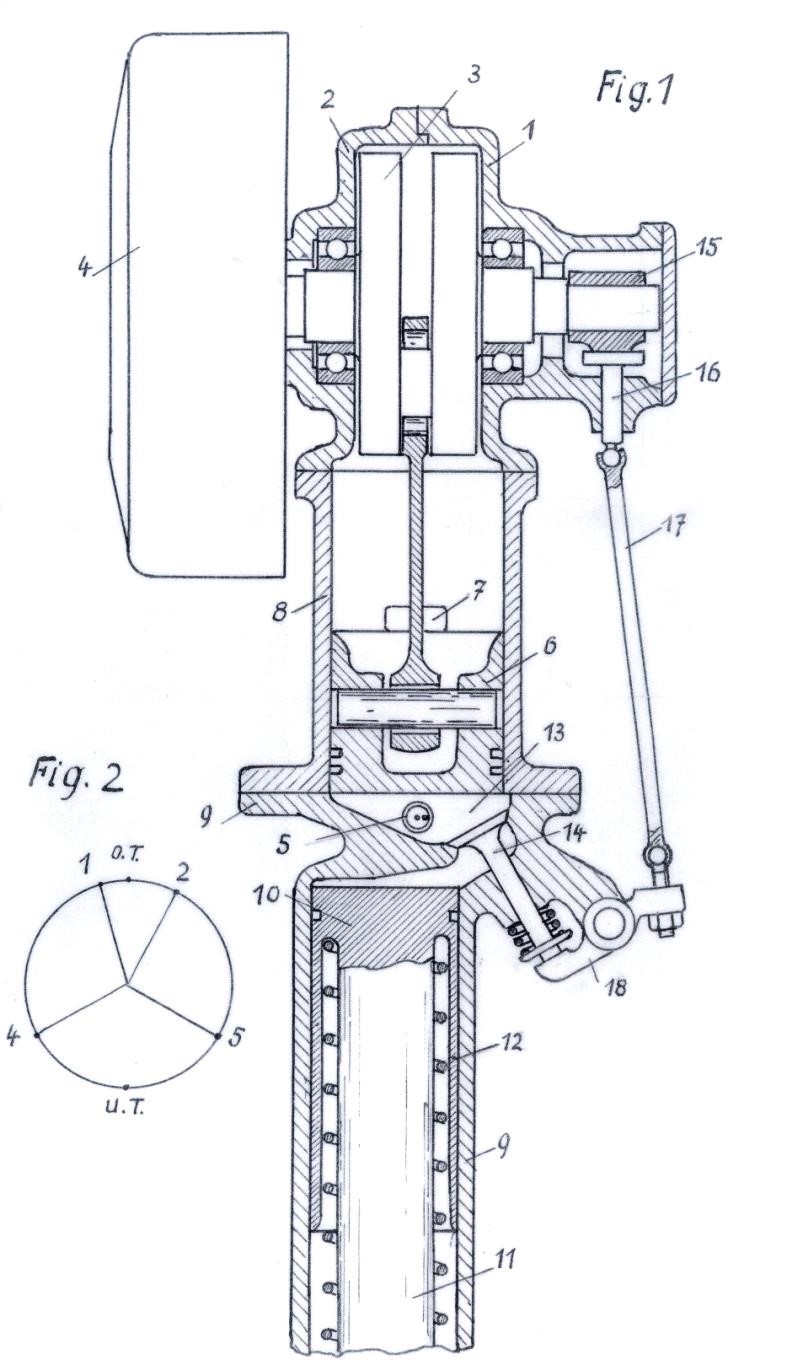

Die Zeichnung zeigt: in Figur 1 einen Schnitt durch

den das Arbeitsgas erzeugenden Motor und Hammerteil und in Figur 2 ein

vergrößertes Kurbeldiagramm. Der im Zweitakt arbeitende Motor besteht, wie

allgemein, aus dem zweiteiligen Kurbelgehäuse 1 und 2, in welchem die

Kurbelwelle 3 umläuft. Zur Zündung dient der Umlaufzylinder 4, welcher den

Zündstrom für die Zündkerze 5 liefert. Der Arbeitskolben6, gerade in der oberen

Totlage befindlich, hat den Einlass-Schlitz 7 aufgedeckt, sodass des

Benzin-Luftgemisch in das Innere der Kurbelkammer strömt, um vorverdichtet zu

werden. Nicht ersichtlich sind die Spühlschlitze und Auslassschlitze, da sie

gegenüber dem Einlass angeordnet sind. Der Zylinder des Brennkraftmotors ist mit

8 bezeichnet und mit dem unteren Hammerzylinder 9 verschraubt. In letzteren

läuft der Schlagkolben 10, welcher in Verlängerung der Kolbenstange 11 unten

einen Anschlag erhält, auf dem eine Feder 12 aufliegt. Auch dieser Kolben

befindet sich in seiner oberen Totpunktstellung, auf deren Genauigkeit einige

Millimeter Unterschied nach oben oder unten ohne Belang sind. Im Zylinder 9 ist

der Kompressionsraum 13 untergebracht, ferner das gesteuerte Auslassventil 14,

dessen Betätigung durch den Nocken 15, Pilzstößel 16, Stoßstange 17 und

Kipphebel 18 erfolgt. Selbstverständlich können Kompressionsraum und

Auslassventil auch im Zylinder 8 untergebracht sein. Der Ventilsteuerung kann

auch durch Verschieben des Nockens 16 abgeschaltet werden, um den Motor im

Leerlauf arbeiten zu lassen. Die Kühlung der Zylinder ist vorzugsweise mit

Wasser vorzusehen, denn die meist am Umlaufzylinder angebrachten Schaufeln für

Luftkühlung kommen bei der geringen Drehzahl nicht voll zur Wirkung. Um die

Arbeitsweise verständlicher zu machen, ist in Figur 2 ein vergrössertes

Kurbelkreisdiagramm aufgezeichnet. Gemäß der Figur 1 ist die Zündung bereits

erfolgt und treiben die Brenngase der Arbeitskolben 6 abwärts, doch nur den

kurzen Weg von etwa zwischen 4 bis 6 mm, nach Figur 2 entsprechend bis Punkt 2.

Damit erhält das Triebwerk einen Impuls, welcher der mechanischen Leistung

entspricht. Nun öffnet sich das Auslassventil 14 und die immer noch unter hohem

Druck stehenden Gase treiben den Schlagkolben mit großer Geschwindigkeit abwärts

bis zum Aufschlag. Unterstützt von dem Aufprall auf das Schlagwerkzeug und der

Feder 12 kommt der Kolben wieder nach oben und schiebt die Abgase vor sich her,

um sie über die vom Motorkolben inzwischen geöffneten Auslassschlitze in die

Auspuffanlage zu fördern. Der Ventilschluss kann je nach Geschwindigkeit des

Kolbens 12 auch schon früher erfolgen, spätestens im Gleichtakt des Motors am

Punkt 4 nach Diagramm in Figur 2 Punkt 5 entspräche der Aufdeckung des

Auslass-Schlitzes des Zweitaktmotors normal. Entsprechend dem gewählten Hubraum

es Zweitaktmotors werden die verfügbaren 80% auf Hubraum des Hammerzylinders so

verteilt, dass der Arbeitshub grösser gewählt wird, als der

Zylinder-Durchmesser, womit das v² einen hohen Wert erhält.

Das Bild, zeigt einen modernen Brennkraft-Hammer, wie er

in der Baumaschinenindustrie angeboten wird.

Quelle: Deutsches Museum Archiv, Bestand NL 173

Fritz

Gockerell entwickelte neben Verbrennungsmotoren für Fahrzeuge oder Motorräder

auch Antriebselemente für anderweitige Anwendungen. Diese Erfindung des

Brennkraft-Hammers hatte er als Patentschrift vorbereitet, jedoch nicht an das

Patentamt eingereicht. Eine in München ansässige größere Baumaschinenfirma hat

bis heute einen Brennkraft-Hammer im Programm. Vermutlich war es hier wieder

einmal so, dass er das ganze Konstruktionspaket verkaufte, um den

Lebensunterhalt bestreiten zu können.

Fritz

Gockerell entwickelte neben Verbrennungsmotoren für Fahrzeuge oder Motorräder

auch Antriebselemente für anderweitige Anwendungen. Diese Erfindung des

Brennkraft-Hammers hatte er als Patentschrift vorbereitet, jedoch nicht an das

Patentamt eingereicht. Eine in München ansässige größere Baumaschinenfirma hat

bis heute einen Brennkraft-Hammer im Programm. Vermutlich war es hier wieder

einmal so, dass er das ganze Konstruktionspaket verkaufte, um den

Lebensunterhalt bestreiten zu können.