| Seite zurück | Hauptseite | Seite vor |

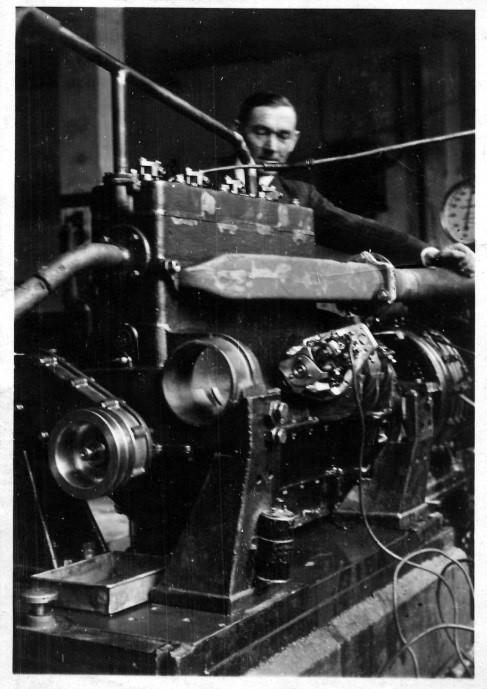

Fritz Gockerell ganz links im Bild, Walther Steiger ganz rechts. Notiz auf

der Rückseite: Bremsung des 4 Zylinder 2 Takt-Diesel Steiger-Gockerell 78 PS bei

1800 U/min. 5 Mai. 1931

Exposé:

Zur schärferen Abgrenzung

des, nach einem völlig neuen Prinzip arbeitenden Rohölmotors, gegenüber den

bisher bekannten Dieselmotoren soll gleich betont werden, dass es sich hier um

einenMotor handelt, welcher weder zur Gattung der Vorkammermotoren wie

irrtümlich leicht anzunehmen ist, noch sonst zu einer der bekannten

Ausführungen von Dieselmotoren gehört.

Die Sonderheit des

Prinzips, mit welchen alle Empfindlichkeit beidseitig und das zu große Gewicht

des Dieselmotors herabgemindert wird, zeigt sich auch in seiner

patentrechtlichen Stellung, denn sowohl in allen 6 deutschen Stammpatenten wie

auch in dem Auslandspatenten, wurden von keiner Seite Entgegenhaltungen

gebracht. Es handelt sich bei diesem neuen Motor, wie auch bei den bisher

bekannten Fahrzeugmotoren von M.A.N, Krupp, Dornier, Junker... um einen

kompressorlosen, schnelllaufenden Rohölmotor. Grundverschieden jedoch ist hier

die Brennstoffförderung und die Zerstäubung, Mischung und Entflammung des

Brennstoffes, welcher, man könnte sagen, automatisch zerstäubt wird. Dadurch

dass diese, an sich verwickelten Vorgänge unabhängig von der Einspritz

Sehr verbreitet hat

sich in den letzten Jahren die Erkenntnis einer Luftumwirbelung im Zylinder,

welche die Verbrennung erheblich unterstützt und fördert insofern, als der

eingespritzte Brennstoff mit den Sauerstoffteilchen besser in Berührung kommt,

während sonst der Brennstoffstrahl die tote, zähe komprimierte Luft nur schwer

durchstoßen kann. Dieser Vorgang wird nun bei den bisherigen Maschinen nur

leidlich erfüllt bzw. verbessert, im Gegensatz zu den vorliegenden Neuerung bei

welcher die Luftumwälzung als absolut vollkommen anzusehen ist.

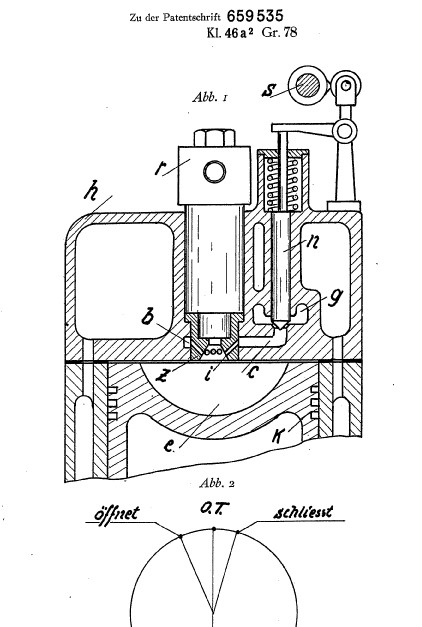

In nebenstehender

Figur ist der Zylinderkopf mit Kolbenstellung knapp vor dem oberen Totpunkt

ersichtlich und ist die Wirkungsweise der Maschine folgende: Während eines

ganzen Kolbenhochschubes wurde der Brennstoff durch das Ventil n in die

Zerstäuberkammer b, welche von dem gesteuerten Ventil b vom Zylinder h getrennt

gehalten ist, eingespritzt. Es lagert also das Rohöl unzerstäubt in der, mit

Rillen versehenen Kammer b während die über dem Kolben befindliche Ladeluft auf

etwa 32 Atü verdichtet wird. Im nächsten Moment erfolgt nun die Entzündung des

Brennstoffes wie folgt: Noch sind Luft und Brennstoff getrennt und nur der 2 mm

breite Ventilschlitz ist zwischen ihnen ehe das Gewaltige vor sich geht. Nun

beginnt das Ventil b sich zu öffnen! Ein feiner

Spalt wird zunächst frei, mit riesiger, enormer

Geschwindigkeit stürzt die hochgespannte Luft in das plötzlich frei gewordene

Volumen! Die Ladeluft selbst ist zur Einspritzluft geworden und der zuerst feine

Ventilspalt gleicht einem Kranz ringsum angeordneter feinen Ritzdüsen!

Der gewaltige

Druckausgleich ruft gleichzeitig eine unermessliche Luftumwälzung hervor! Alles

geht hier einfach und höchst wirksam vor sich, während sonst ein Aufwand von

größten Drücken und allerfeinsten Düsen erforderlich ist, um mühevoll das zu

erreichen was hier spielend beherrscht wird. Dies erhellt auf den ersten Blick,

dass hier ein Motor geschaffen ist, welcher die Bedingungen eines

Fahrzeugmotors, insbesondere Flugmotors voll und ganz erfüllt. Der Motor ist

elastisch und unempfindlich wie die Vergasermaschine und erfüllt die

Hauptbedingung, einen entsprechend geringeren Brennstoffverbrauch und die

Verwendung von schweren Ölen.

Die Literleistung des

neuen Motors dagegen bringt den Flugmotor seiner Brauchbarkeit näher, denn es

wurden Leistungen von 10 PS je Liter Hubraum mit der normalen Einkolbenmaschine

erreicht, also um 40% mehr als bei den anderen Maschinen! Schon bei einem etwa

100 PS Motor können 1,3 Kg pro PS erzielt werden, während bei 500 PS kaum 1 Kg

auf ein PS treffen wird.

Quelle: Deutsches Museum Archiv, Bestand NL 173

Fritz Gockerell am Prüfstand mit dem Versuchsmotor.

| Seite zurück | Hauptseite | Seite vor |